世界首台自主研发8.8米超大采高智能采煤机背后的“螺丝钉”(四)

编者按:8月2日,公司自主研发世界首台8.8米超大采高智能化采煤机出厂评议会暨发布会召开后,得到了社会各界的高度认可和广泛赞誉。每一次辉煌,都书写着奋斗者的足迹,每一个数字,都激荡着最美的声音。在我们的身边,有这样一群优秀的人,他们用思索和实干、热情和责任点燃梦想。他们用默默付出和无私奉献,在平凡的岗位上,实现社会价值和自我价值。为了更好地展示在平凡的工作岗位上任劳任怨、精益求精、默默奉献的西煤机人风采,我们推出“世界首台自主研发8.8米超大采高智能采煤机背后的“螺丝钉“系列宣传报道,旨在发挥先进典型和模范榜样作用,推动西煤机高质量发展。

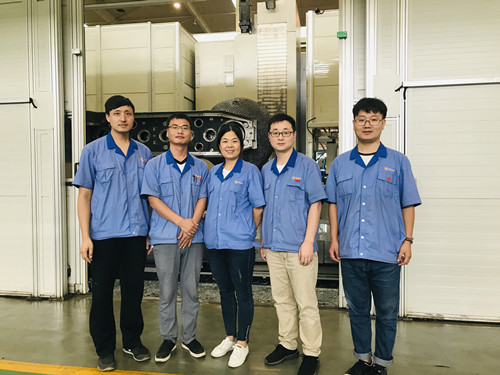

大件组的“匠心情怀”

——记工艺研究所大件组

创新的时代,伴随着科技的迅猛进步,西煤机迎来历史性时刻,8月2日伴随着“世界首台自主研发8.8米超大采高智能化采煤机出厂评议会暨发布会”的胜利召开而迸发出万丈火光,照亮了西煤机的前进之路。然而,成功的背后总离不开默默的付出者,有这样一个队伍,他们默默耕耘,辛勤付出,那就是——工艺研究所大件组。

屈婵婵,“大件组”技术带头人,负责大件工艺的总体工作。大件壳体是8.8米超大采高智能化采煤机的骨架,其加工质量直接决定该机型的整机质量。设计伊始,她就忙碌于方案讨论、图纸会签、确定工艺方案等一系列工作,多次参与设计方案讨论会,主持图纸会签及工艺方案确定等工作。期间,对设计方案提出诸多建议和意见,提升了整机设计的工艺性;图纸会签中,从整体结构到关键尺寸,小到一个螺孔位置、圆角尺寸,都深思熟虑,严格把关,充分考虑加工的可行性和难度系数,在确保加工高质量的前提下,极大的降低了加工成本;工艺方案的确定工作中,她带领“大件组”成员深入一线,积极沟通,发挥作用,确保了工艺流程的科学性和工序衔接的准确性。

赵志芳,“大件组”业务主管,负责日常具体业务。“8米8项目”期间,他协调各方,在做好日常事务的基础上,完成了以摇臂壳体为主要代表的工艺编制,并负责了所有所需刀具的设计、交流和整理、跟踪验证工作。摇臂壳体的加工是该项目的最大难点和重点,针对其前所未有的高、大等结构特点,他发挥个人技术水平,充分考虑现有加工设备优势及局限性,测量、核实加工车间机床实际空间尺寸、行程尺寸及机床参数,考察外协设备,制定了几种不同的加工方案,从基准选择到重复找正基准等方面下功夫,既保证了加工质量又完善了工序衔接。刀具整理阶段,他多次与刀具厂家进行技术交流,制定刀具设计方案,验证可行性,为该项目的完成提供了硬件保证。

王晟东,负责了该项目牵引部壳体的工艺编制工作。重,是该壳体的代名词,20多吨的重量考验的是设备,更是工艺设计的科学性。针对旋转工作台承重随工件重心的偏移而急剧下降的特性,他积极查阅资料,沟通设备厂家,从而准确制定了该壳体的装夹方案及工艺过程,既保证了加工质量,又保护了设备的完好性,并对今后超重壳体的加工提供了依据。

冯宏伟、刘磊,主要完成了该项目电控、行走及其他机构的工艺编制,同时负责工装、辅具的设计工作。期间,他们开拓思维,认真查阅相关资料,为壳体的设计及加工提出了多项改进建议,很好地完成了各项工作。为了保证工装、辅具能在各零部件加工需要前完工,他们加班加点,在最短的时间内,完成所有设计资料并下发投产,保证了生产的顺利进行。

夜以继日,是“大件组”今年的真实工作写照。从方案讨论、确定到加工过程,直至最终完工,无不历尽艰辛。壳体粗加工、半精加工中,他们辗转多个省市,常驻外协厂家,全程跟踪指导。厂内精加工中,24小时不间断跟踪服务,及时解决加工中遇到的技术、质量问题,保质保量的完成了加工任务。

一直以来,“大件组”都秉承“大而精、精而细”的工作精神,开拓创新,不畏艰辛,以最优的工艺设计为目标,以打造高质量产品为己任,不忘初心、牢记使命,为把采煤机打造成国内领军、具有国际竞争力的煤矿采掘装备“国之重器”而不懈奋斗。(李健)